[ Translation coming soon . . . ]

Meine Projekte

Themengebiet: Naturfaserverbund

Thema: Verstärkung von Kunststoffen mit Pflanzenfasern

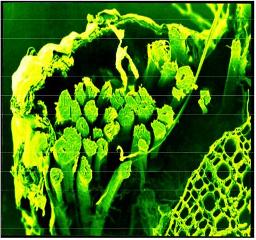

Das Bild links zeigt die rasterelektronenmikroskopische Vergrößerung einer Pflanzenfaser.

Das Diagramm rechts zeigt halblogarithmisch verschiedene Aspekte der Kraftübertragung in Naturfasern:

Die Reißfestigkeit einer Faser sinkt mit steigender Faserlänge.

Die übertragbaren Zugkräfte wachsen mit steigender Faserlänge.

Im Kreuzungspunkt ist die Faserlänge für eine bestimmte Faserfeinheit optimal.

Was man nicht sieht:

Pflanzenfasern verfügen über eine erstaunlich hohe Festigkeit … in Anbetracht der Tatsache, dass sie aus Zellstoffen mit recht geringer Substanzfestigkeit bestehen. Dies erreichen sie durch einen vielschichtigen Aufbau: Einzelne Molekülketten (Elementarfibrillen) verwickeln sich zu Mikrofibrillen, diese wiederum zu Makrofibrillen, und diese zu Fibrillensträngen, und diese schließlich zu Elementarfasern. In den Pflanzen kommen außer den Elementarfasern (z.B. bei Baumwolle) noch höher aggregierte Einzelfasern vor, beispielsweise Bastfasern (z.B. bei Flachsleinen) oder Bastfaserbündel (z.B. Hartfasern aus Sisal), welche bereits als „Pflanzenskelett“ tragende Funktion für Stechpflanzen haben. Als höchste Aggregationsstufe können Baumstämme gelten, welche aus diesem Faserverbundprinzip wahrhaft gewaltige Bauwerke schaffen. Kunstfasern dagegen bestehen aus einem homogenen Materialstrang, dem allerdings eine weitaus höhere Substanzfestigkeit (z.B. von Glas, Stahl, Kohlenstoff oder Kristallen) zugrunde liegt.

Was man erkennt:

Die Festigkeit eines Faserverbundes wird durch das Material und den Aufbau bestimmt. Solange es noch nicht gelingt den genetischen Code für einen molekularen Aufbau von anorganischen Werkstoffen technisch zu verwenden, ist es daher sinnvoll, die natürlichen Fasern in technische Verbundkunststoffe einzubetten. Wie sich dabei die Fasereigenschaften auswirken, hängt von der Faserdichte, von der Faserorientierung und von der Kraftübertragung im Verbund ab. Die Kräfte im Kunststoff werden über den Fasermantel aufgenommen und über den Faserquerschnitt weiter geleitet. Ist die Reißfestigkeit einer Faser geringer als die Haftfestigkeit am Mantel, kommt es zum Faserbruch. Ist sie dagegen größer, kommt es zum Faser-Ausriss („pull out“). Das Gleichgewicht dazwischen wird also bestimmt durch die materialspezifischen Werte für Haftung und Festigkeit, sowie von den geometrischen Werten für Faserquerschnitt („Feinheit“) und Faserlänge.

Was man damit macht:

Jeder Faserverbund muss eine Abstimmung zwischen Material- und geometrischen Eigenschaften berücksichtigen. Bei der Verwendung von Naturfasern kommt hinzu, dass diese aufgrund des natürlichen, individuellen Wachstums nicht zu gleichförmig aufgebaut sind, wie Kunstfasern. Mit wachsender Faserlänge steigt die Wahrscheinlichkeit einer „Fehlstelle“, die zu vorzeitigem Faserbruch führt. Daher nimmt die Reißfestigkeit mit wachsender Faserlänge sehr viel stärker ab, als bei Kunstfasern. Für die Fasern mit bestimmter Feinheit ergibt sich die jeweils optimale Faserlänge am Kreuzungspunkt mit der längenbezogenen Reißfestigkeit.